Aujourd’hui, et surtout après le divorce entre KTM et Johann Zarco, il semble de bon ton de dénigrer la firme autrichienne, surtout que les résultats restent pour le moment mitigés malgré les quelques exploits de Pol Espargaró.

L’objet de cet article n’est cependant pas de défendre les hommes en orange mais simplement de replacer les choses dans leur contexte et, « Spy Attitude » à l’appui, de constater qu’on est très loin de rester inactif à Mattighofen. Finalement, les RC16 pourraient bien finir par nous surprendre… En bien !

Accédez à la première partie ici

Accédez à la deuxième partie ici

Aujourd’hui, KTM est donc aligné avec son moteur V4 à 90 ° calé en Big-Bang à sens de rotation inversé, tout comme Ducati et Honda, le tout alimenté par une prise d’air donnant directement dans la boîte à air.

Abordons maintenant, par la bande, le dernier volet de ce triptyque révélateur de la recherche technologique avancée menée actuellement par KTM…

Nous avons pu constater que KTM, comme ses adversaires, utilisait l’impression 3D pour faire ses ailerons. Ou, plus exactement, que KTM faisait ses ailerons en impression 3D puis, une fois ceux-ci validés à l’épreuve de la course, les faisait réaliser en carbone.

Les avantages sont connus : on a une idée, on la modélise dans un logiciel 3D puis l’imprimante 3D se charge de la réaliser au bout de quelques heures. Une fois la forme validée par la soufflerie et les pilotes, on peut alors la fabriquer en carbone. Ce dernier processus est bien plus long (fabrication des moules, mis en place manuelle du carbone pré-imprégné puis autoclave sous vide) mais la pièce terminée est bien plus légère.

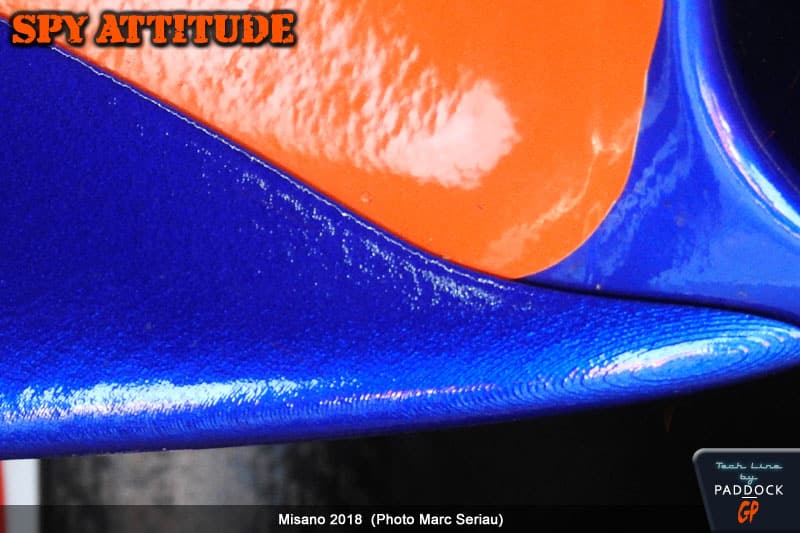

Sur les deux photos suivantes, on peut tout d’abord distinguer le processus « couche par couche » des ailerons réalisés en impression 3D sur une des motos du team Tech3 (effet amplifié par la photo), à comparer avec un aileron réalisé en carbone, d’une bien meilleure finition, sur une autre RC16 de l’équipe française.

Or il semble qu’aujourd’hui, KTM a non seulement mis le doigt dans l’impression 3D, mais également la main, et sans doute bientôt le bras tout entier…

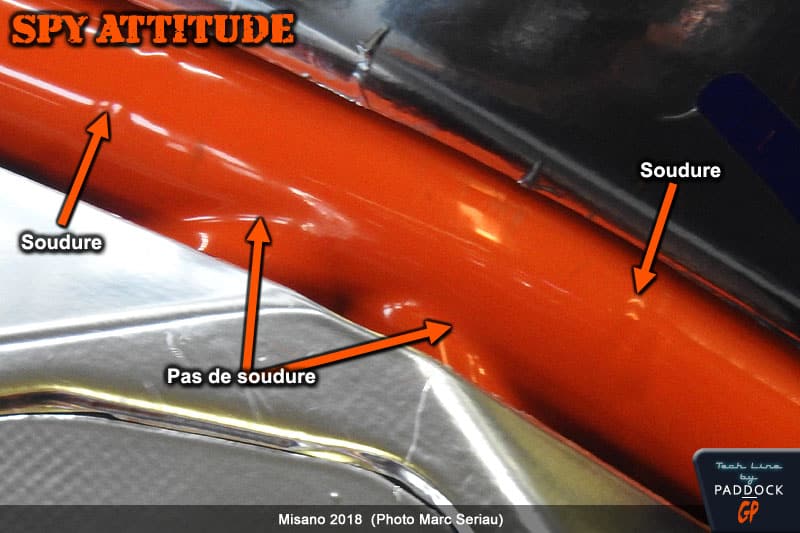

Observons cette photo d’une partie du cadre de la RC16:

A priori, rien d’extraordinaire…. sauf que « les

soudures ne sont pas au bon endroit » !

A ce point de cet article, vous avez légitimement le droit de vous

dire « l’auteur est fou, passons notre

chemin »…

Sinon, observons mieux la partie concernée: nous avons là à priori

un simple « raccord » entre 3 tubes.

Normalement, les deux tubes du bas sont soudé sur celui

oblique.

Là, non, il n’existe aucune soudure visible.

Par contre, le tube oblique, par ailleurs légèrement cintré, est

bien soudé à ce qui va (sur la gauche) vers la colonne de direction

et, vers la droite, à la platine (usinée, coulée ?) qui maintient

la selle, le bras oscillant et sa suspension ainsi que l’arrière du

moteur (l’avant de la moto est à gauche)…

Il n’y a qu’une explication possible à cela : le « raccord

des trois tubes » est une pièce monobloc qui relie en fait

quatre tubes.

Pour la fabriquer (en acier), KTM avait le choix entre la fonderie

et l’impression 3D, mais seule cette dernière technique cumule les

avantages. On peut donc facilement deviner quelle technique a été

utilisée, d’autant que ce que nous avons pu observer (sans

toutefois avoir le temps de prendre une photo) ne laisse guère la

place au doute (petits renforts reliant les tubes, faisant partie

intégrante de l’assemblage)…

Le cadre des KTM semble donc maintenant partiellement réalisé en impression 3D, ce qui offre déjà à nos yeux deux avantages principaux :

- – La constance des différentes rigidités (on se souvient des problèmes rencontrés par Ducati avec ses cadres tubulaires soudés, ne réagissant pas toujours exactement pareil à cause des soudures manuelles),

- – La possibilité de faire varier les rigidités beaucoup plus facilement et à moindre coût qu’avec un cadre en aluminium (on n’est pas obligé d’usiner un bloc de 50 kilos d’aluminium pour obtenir un nouveau longeron, l’imprimante fait le travail en quelques heures).

Évidemment, l’étape suivante permettra de ne plus strictement se cantonner aux formes tubulaires, mais plutôt à suivre les lignes de forces déterminées par un logiciel de CAO, ce qui pourrait/pourra donner une allure beaucoup plus organique au châssis que ce que nous n’avons jamais vu à ce jour.

A cet égard, l’étrier réalisé en impression 3D présenté par Bugatti est suffisamment parlant…

https://www.youtube.com/watch?v=hPkY8nBWxoU

Nous rêvons ? Sans être aussi extrême, le dernier châssis essayé par Dani Pedrosa à Valence et à Aragón semble pourtant bien suivre cette démarche…

Le prototype 2020 roulera à Valencia lors du test qui suivra le Grand Prix. Nos objectifs aussi…